综合性实验指导书

实验名称:扭转试验与材料切变模量G的测定

实验项目性质:综合性试验

所涉及课程:材料力学

计划学时:2学时

一、实验目的

1.观察低碳钢和铸铁试件扭转破坏现象;

2.测定低碳钢的剪切屈服极限 和剪切强度极限

和剪切强度极限 ;

;

3.测定铸铁的剪切强度极限 ;

;

4.测定试件切变模量G。

二、实验内容

测定低碳钢和铸铁的扭转力学性能;测定钢材的切变模量G。

三、实验(设计)仪器设备和材料清单

1.扭转试验机;

2.游标卡尺;

3.扭角仪;

4.百分表;

5.试件。按标准加工,一般取L0=5d0或10d0,标距L0=50mm或100mm,平行段长度L=L0+2d0。本试验采用圆形截面试件。

四、实验原理

1.扭转试验原理

扭转破坏试验是材料力学实验最基本最典型的实验之一。将试件两端夹持在扭转试验机夹头中。试验时,一个夹头固定不动,另一夹头绕轴转动,从而使试件产生扭转变形,同时,试件承受了扭矩Mn。从试验机可读得相应的扭矩Mn和扭转角φ,试验机可自动绘出Mn-φ曲线图。

对于低碳钢材料Mn-φ曲线有两种类型,如图2-1所示。

Mn Mn

Mm Mm

MeL

0 φ 0 φ

图2-1 低碳钢M-φ曲线

(a) (b) (c)

图2-2 低碳钢圆轴试件扭转时的应力分布示意图

低碳钢试件在受扭的最初阶段,扭矩Mn与扭转角φ成正比关系,横截面上剪应力沿半径线性分布如图2-2a所示。随着扭矩Mn的增大,横截面边缘处的剪应力首先达到剪切屈服极限 且塑性区逐渐向圆心扩展,形成环形塑性区见图2-2b。但中心部分仍是弹性的。试件继续变形,屈服从试件表层向心部扩展直到整个截面几乎都是塑性区如图2-2c所示。在M-φ曲线上出现屈服平台见图2-1。试验机指针基本不动,此时对应的扭矩即为屈服扭矩MeL。随后,材料进入强化阶段,变形增加,扭矩随之增加,直到试件破坏为止。因扭转无颈缩现象。所以,扭转曲线一直上升而无下降情况,试件破坏时的扭矩即为最大扭矩Mm。扭转屈服极限τm按下式计算,即

且塑性区逐渐向圆心扩展,形成环形塑性区见图2-2b。但中心部分仍是弹性的。试件继续变形,屈服从试件表层向心部扩展直到整个截面几乎都是塑性区如图2-2c所示。在M-φ曲线上出现屈服平台见图2-1。试验机指针基本不动,此时对应的扭矩即为屈服扭矩MeL。随后,材料进入强化阶段,变形增加,扭矩随之增加,直到试件破坏为止。因扭转无颈缩现象。所以,扭转曲线一直上升而无下降情况,试件破坏时的扭矩即为最大扭矩Mm。扭转屈服极限τm按下式计算,即

(2-1)

(2-1)

式中: 为试件抗扭截面模量。

为试件抗扭截面模量。

铸铁受扭时,在很小的变形下发生破坏。图2-3为铸铁材料的扭转图。从扭转开始直到破坏为止,扭矩Mn与扭转角近似成正比关系,且变形很小。试件破坏时的扭矩即为最大扭矩Mm,可据下式计算出扭转强度极限τm,即

(2-2)

(2-2)

试件受扭,材料处于纯剪应力状态如图2-4所示。在与杆轴成±45°角的螺旋面上,分别受到主应为σ1=τ,σ3=-τ的作用。

Mn

Mn

Mm

0 φ

图2-3 铸铁扭转图 图2-4 纯剪应力状态

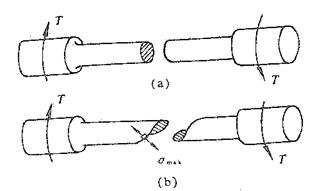

根据试件扭转破坏断口形式如图2-5所示。低碳钢圆形试件的破坏断面与曲线垂直见图2-5a,显然是沿最大剪应力的作用面发生断裂,为剪应力作用而剪断。故低碳钢材料的抗剪能力低于抗拉(压)能力;铸铁圆形试件破坏断面与轴线成45°螺旋面见图2-5b,破坏断口垂直于最大拉应σ1方向,断面呈晶粒状,这是正应力作用下形成脆性断口,故铸铁材料是当最大拉应力首先达到其抗拉强度极限时,在该截面发生拉断破坏。

根据试件扭转破坏断口形式如图2-5所示。低碳钢圆形试件的破坏断面与曲线垂直见图2-5a,显然是沿最大剪应力的作用面发生断裂,为剪应力作用而剪断。故低碳钢材料的抗剪能力低于抗拉(压)能力;铸铁圆形试件破坏断面与轴线成45°螺旋面见图2-5b,破坏断口垂直于最大拉应σ1方向,断面呈晶粒状,这是正应力作用下形成脆性断口,故铸铁材料是当最大拉应力首先达到其抗拉强度极限时,在该截面发生拉断破坏。

( a)低碳钢:剪断 ( b )铸铁:拉断

图2-5 扭转断口示意图

2.扭角仪测定剪切弹性模量原理

在低碳钢试件上安装扭角仪(图2-6)以测量扭转角,按选的标距 ,将扭角仪的

,将扭角仪的 、

、 两个环分别固定在标距的两端截面上,若这两截在发生相对转动,千分表就表示出标距,试件中心轴线为

两个环分别固定在标距的两端截面上,若这两截在发生相对转动,千分表就表示出标距,试件中心轴线为 分别在

分别在 (或

(或 )截面上点的相位移

)截面上点的相位移 故

故 、

、 横截面的相对扭转角为:

横截面的相对扭转角为:

图2-6 扭角仪

在材料的剪切比例极限内,扭转角公式为:

(2-3)

(2-3)

式中: 为扭矩,

为扭矩, 为圆截面的极惯性矩。

为圆截面的极惯性矩。

同样采取增量法,逐级加载,如每增同样大小的扭矩 ,扭转角的增量

,扭转角的增量 基本相等,这就验证了虎克定律,根据测得的各级扭转角增量

基本相等,这就验证了虎克定律,根据测得的各级扭转角增量 ,可用下式算出相应的切变模量:

,可用下式算出相应的切变模量:

(2-4)

(2-4)

式中:下标 为加载级数(

为加载级数( =

=

)。

)。

3.电测法测切变模量G

材料在剪切比例极限内,切应力与切应变成正比,

(2-5)

(2-5)

上式中的G称为材料的切变模量。

由式(2-5)可以得到:

(2-6)

(2-6)

圆轴在剪切比例极限内扭转时,圆轴表面上任意一点处的切应力表达式为:

(2-7)

(2-7)

由式(2-5)~(2-7)得到:

(2-8)

(2-8)

由于应变片只能直接测出正应变,不能直接测出切应变,故需找出切应变与正应变的关系。圆轴扭转时,圆轴表面上任意一点处于纯剪切受力状态,根据图二所示正方形微体的变形分析可知:

(

2-9

)

(

2-9

)

图2-7微体变形示意图 图2-8应变花示意图

由以上式(2-6)、(2-7)和(2-8)得到:

(2-10)

(2-10)

根据上式,实验时,我们在试件表面沿45o方向贴应变片(一般贴二向应变花,如图三所示),即可测出材料的切变模量G。

为了尽可能减小测量误差,采用增量法,即逐级加载,分别测量在各相同载荷增量△T作用下,产生的应变增量△ 。于是式(2-10)变为:

。于是式(2-10)变为:

(2-11)

(2-11)

根据本实验装置,有

(2-12)

(2-12)

a—力的作用线至圆轴轴线的距离

最后,我们得到:

(2-13)

(2-13)

五、实验步骤及结果测试

1.量好试件尺寸(直径d)后,将试件安装于机器夹头中,可在试件表面上画一条纵向粉笔线,以观察它的变形。

2.选定试验机的测力范围及转速。

3.加初载荷 ,以消除夹具与试件两端间的间隙。记下扭角盘上的初读数,调整至零点。

,以消除夹具与试件两端间的间隙。记下扭角盘上的初读数,调整至零点。

4.逐渐缓慢均匀地施加扭矩,记下相应的扭角φ,为了便于绘 图,在材料屈服前每一加荷增量

图,在材料屈服前每一加荷增量 记下一个φ值,即由扭矩

记下一个φ值,即由扭矩 读变形φ。屈服后,先使用最慢一级转速机动加扭矩,改为每增加一

读变形φ。屈服后,先使用最慢一级转速机动加扭矩,改为每增加一 ,记下一个值

,记下一个值 ,即由变形

,即由变形 读扭矩

读扭矩 值,至

值,至 后,

后, 中间隔可增加为

中间隔可增加为 、

、 、

、 …,记

…,记 值,直至试件被扭断时,记下最大扭矩

值,直至试件被扭断时,记下最大扭矩 。

。

5.整理数据,作 图。

图。

6.低碳钢的屈服极限τeL及扭转条件强度极限τm按下式计算:

(2-3)

(2-3)

铸铁的强度计算

(2-4)

(2-4)

剪切模量计算

6.绘制低碳钢、铸铁试件的扭转图及断口示意图,并分析破坏原因。

六、考核形式

1.实验考核办法

一般课程实验考核,采用日常考核、操作技能考核和评阅实验报告等多种形式。

日常考核的主要内容:预习情况、实验原始记录、数据分析与处理能力和出勤率。

操作考核的主要内容:实验原理、实验理论、实验技术和实验方法,实验仪器设备的操作技能、实验常见问题的分析与处理。

2.实验成绩评定

(1)课程实验成绩按教学大纲要求按比例归入课程总成绩。

(2)课程实验旷到一次者,成绩以不及格论。课程实验成绩不合格者,不得参加该门课程的考试。

(3)考核成绩,可按优、良、中、及格、不及格五级记分制进行评定,但在计算成绩时,需按以下办法转换成百分制。

优秀:90~100分;良好:80~89分;中等:70~79分;及格:60~69分;不及格60分以下。

(4)课程实验成绩不及格者必须重修,重修学生所发生的耗材等费用自理。

(5)在评阅实验报告时指导教师若发现有抄袭作弊现象,上报院教学指导小组,学院对当事人按学籍管理办法处理,实验成绩以不及格论处。

七、实验报告要求

试验报告应包括:试验名称、试验目的、仪器设备名称、规格、量程,试验记录及结果。

八、思考题

1、铸铁拉伸和扭转的破坏原因是否相同?为什么铸铁扭转断裂较拉伸断裂时有较明显的塑性变形?

2、铁扭转试验时试验机转速不变,为什么开始时力盘指针转动很慢,以后却越来越快,据此能否想象出铸铁扭转曲线的形式。

3、根据扭转断口说明两种材料的破坏原因,并对它们自身的抗断能力进行比较。

记录1

材 料 材 料

分 类 |

低碳钢 |

铸 铁 |

备 注 |

最小直d0(mm) |

|

|

|

抗扭截面模量W(mm3) |

|

|

|

屈服扭矩Ts(kg·m或N·m) |

|

|

|

屈服点τs(MPa) |

|

|

|

断口立体形状 |

|

|

|

破坏的力学原因 |

|

|

|

抗拉抗剪能力大小 |

|

|

|

记录2

荷载 (kg) |

扭矩 (kg·cm) |

百分表读数 |

扭矩增量 (kg·cm) |

百分表增量 (mm) |

扭转角

|

|

| |

|

|

/ |

/ |

/ |

/ |

| |

|

|

|

|

|

|

| |

|

|

|

|

|

|

| |

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

设为首页

设为首页  加入收藏

加入收藏